تعتمد الموصلية الحرارية الممتازة بشكل أساسي على مواد جديدة ذات أداء ممتاز.درجة حرارة تشغيل المنتجات الإلكترونية لها تأثير كبير على كفاءتها وعمرها.أظهرت الدراسات ذات الصلة أن عمر المنتجات الإلكترونية يتقلص بشكل كبير عندما تعمل في درجات حرارة أعلى.لذلك ، فإن المواد الجديدة ذات الموصلية الحرارية الممتازة لها أهمية عملية وقيمة بحثية مهمة.

يجب أن تتمتع المادة المثالية الموصلة حراريًا بموصلية حرارية عالية ، ومعامل تمدد حراري منخفض ، وقوة ميكانيكية كافية ، وتكلفة منخفضة.يمكن تقسيم المواد التقليدية الموصلة للحرارة إلى مادة موصلة للحرارة من السيراميك ، ومادة بوليمر موصلة للحرارة ، ومادة معدنية موصلة للحرارة وفقًا لتكوينها.

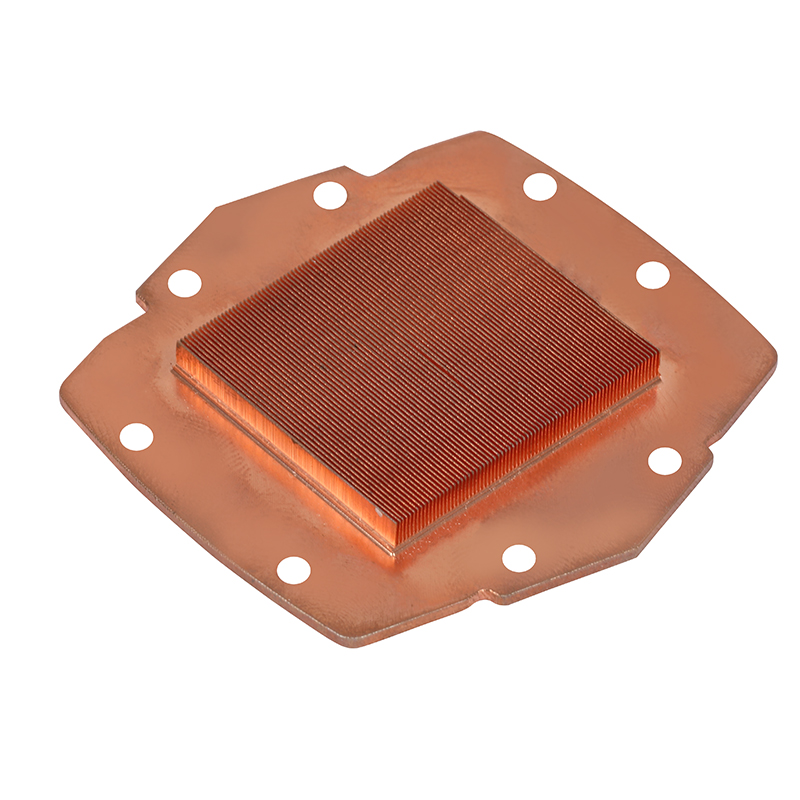

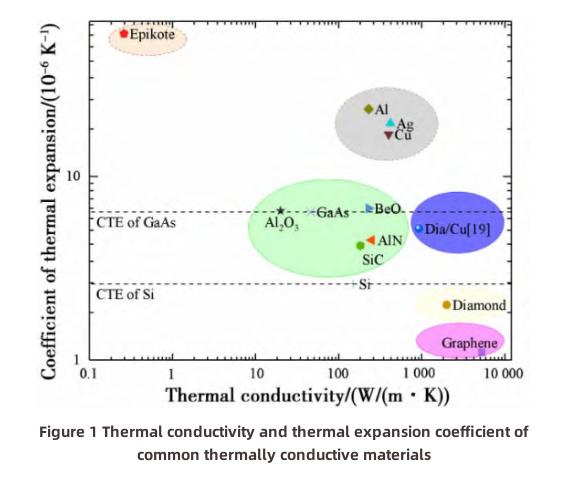

تتميز CTCM بانضغاط عالٍ ، ومعامل منخفض للتمدد الحراري ، وقوة ميكانيكية عالية.تتضمن CTCMs الشائعة بشكل أساسي Al2O3 و SiC و BeO و AlN.تظهر خصائصه الحرارية في الشكل 1. على الرغم من أن CTCM لها معامل تمدد حراري منخفض ، إلا أن توصيلها الحراري منخفض أيضًا.علاوة على ذلك ، فإن معالجة وتشكيل السيراميك أمر صعب ، مما يحد من التطبيق الواسع لـ CTCM.

PTCM لديها ختم جيد ، كثافة منخفضة ، قابلية معالجة جيدة وتكلفة إنتاج منخفضة.أكثر PTCM شيوعًا هو الإيبوكسي ، الذي تظهر خصائصه الحرارية في الشكل 1. يتميز PTCM بموصلية حرارية منخفضة ، ومعامل تمدد حراري كبير وثبات ضعيف.لذلك ، لا يمكن لمواد البوليمر الموصلة حراريًا تلبية متطلبات الموصلية الحرارية العالية ، ويمكن عمومًا تطبيقها على مواد التعبئة والتغليف التي لا تتطلب موصلية حرارية عالية.

السبب في أن الموصلية الحرارية لـ MTCM أعلى بشكل عام من البوليمرات والسيراميك هو وجود عدد كبير من الإلكترونات الحرة في المعادن ، مما يجعل نقل الحرارة أسرع.MTCM سهلة المعالجة ومنخفضة التكلفة.تشمل MTCMs الشائعة النحاس والألمنيوم والفضة ، وما إلى ذلك ، وتظهر خصائصها الحرارية في الشكل 1. تتميز MTCMs بموصلية حرارية عالية ، لكن عدم التطابق بين معاملات التمدد الحراري وأشباه الموصلات يحد من تطبيقاتها.

في الوقت الحاضر ، لم تعد المواد التقليدية الموصلة حراريًا أحادية المكون قادرة على تلبية احتياجات المنتجات الإلكترونية من أجل التوصيل الحراري العالي ومعامل التمدد الحراري المنخفض.تتميز المادة الموصلة الحرارية المركبة ذات المصفوفة المعدنية بمزايا كل من المصفوفة المعدنية ومرحلة التعزيز ، ولها موصلية حرارية عالية ، ومعامل تمدد حراري قابل للتعديل وخصائص ميكانيكية جيدة.لذلك ، فقد جذبت اهتمامًا متزايدًا من الباحثين.

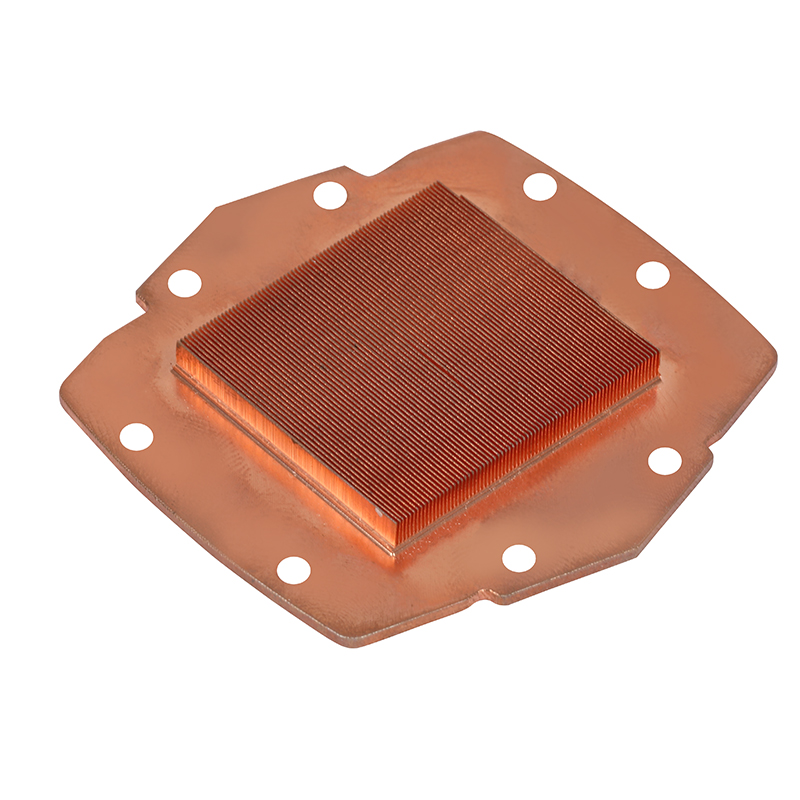

تجمع مركبات الماس والنحاس بين الموصلية الحرارية الفائقة للماس والتكلفة المنخفضة وسهولة المعالجة والتوصيل الحراري العالي لمصفوفة النحاس.لها قيمة كبيرة محتملة في تطبيق المواد ذات الموصلية الحرارية العالية ، وقد أصبحت نقطة ساخنة في البحث عن المواد عالية التوصيل الحراري.ومع ذلك ، فإن الترابط البيني بين الماس والنحاس ضعيف بشكل عام.حتى النحاس المصهور لا يبلل الماس.ينتج عن وجود فراغات في واجهة Dia / Cu توصيل حراري أقل من تلك الموجودة في النحاس النقي دون الضغط العالي المطبق (≥1 GPa).لذلك ، أصبحت مشكلة الواجهة محور البحث حول التوصيل الحراري العالي Dia / Cu.

1. تحضير Tتقنية Diamond /Copper Cمهملات

تشمل تقنيات تحضير المواد المركبة من الماس / النحاس بشكل أساسي تلبيد الضغط العالي بدرجة حرارة عالية (HTHP) ، تلبيد بالضغط الساخن بالفراغ (VHPS) ، تلبيد بلازما الشرارة (SPS) وتسلل الذوبان ، إلخ.

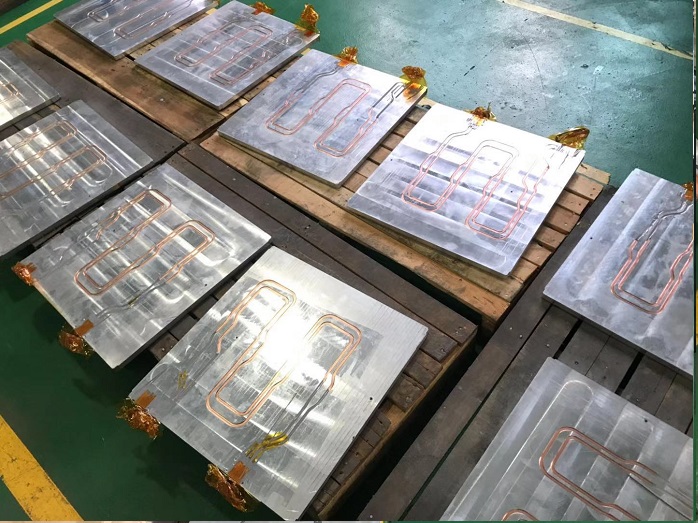

طريقة درجة الحرارة المرتفعة والضغط المرتفع (HTHP) هي طريقة لتعبئة المسحوق المخلوط في قالب وتحضير مادة مركبة في وقت قصير تحت تأثير درجات الحرارة المرتفعة والضغط المرتفع.تحت تأثير درجات الحرارة المرتفعة والضغط العالي ، يكون المسحوق أسهل في التدفق ونقل الكتلة والانتشار.وقت التلبيد قصير والمواد المحضرة ذات كثافة عالية.

الموصلية الحرارية لمادة الألماس / النحاس المركبة المحضرة بطريقة درجات الحرارة المرتفعة والضغط العالي تصل إلى 920 واط / (م · كلفن) ، وتحسن قابلية الترطيب الصعبة للماس والنحاس تحت درجة حرارة عالية وضغط مرتفع.ويرجع ذلك إلى التنوي الثانوي وإعادة بلورة الماس لتشكيل هيكل عظمي من الماس.

المواد المركبة الماسية / النحاسية المحضرة بطريقة درجة الحرارة العالية والضغط العالي لها كثافة عالية ، والهيكل العظمي الماسي مفيد للتوصيل الحراري.لكن HTHP يتطلب الكثير من القوالب.الحجم الصغير والتكلفة العالية للعينات المعدة تجعل من الصعب استخدامها على نطاق واسع في الوقت الحاضر.بالمقارنة مع طريقة الضغط العالي ودرجة الحرارة العالية ، فإن معدات التلبيد بالضغط الحراري بالفراغ بسيطة.متطلبات القالب منخفضة ، وحجم المنتج الملبد أكبر.

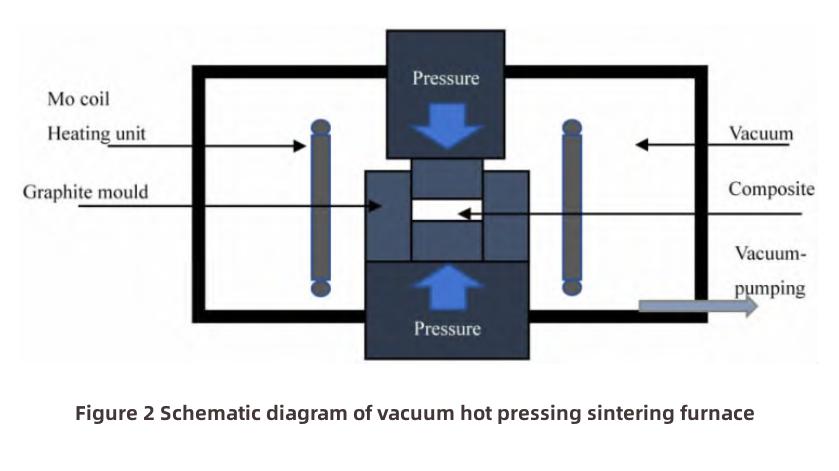

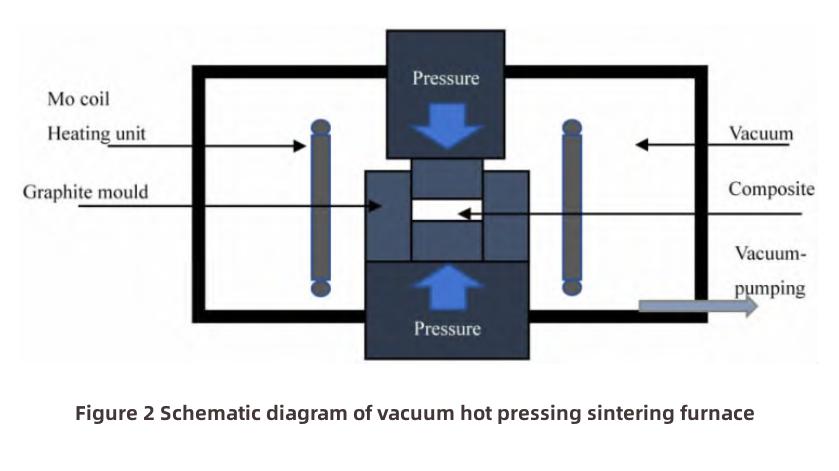

التلبيد بالضغط الساخن بالفراغ (VHPS) هو أحد طرق تعدين المساحيق.يتم تحضير المواد المركبة عن طريق وضع المسحوق المخلوط في القالب ، والمرور بعملية التسخين ، والضغط ، والحفاظ على الضغط ، والتبريد ، وإزالة القوالب ، وما إلى ذلك في فرن الضغط الحراري الفراغي.تتكون معدات التلبيد بالضغط الساخن بالفراغ من ثلاثة أجزاء: نظام الفراغ ونظام الضغط ونظام التسخين.يظهر الرسم التخطيطي للمعدات في الشكل 2.

يتميز التلبيد بالضغط الحراري بالفراغ بميزة توليد الإجهاد الحراري أثناء التلبيد.ويسهل التحكم في تكوين المادة المركبة.ومع ذلك ، فإن VHPS مقيد بالقالب ، وضغطه بشكل عام أقل من 100 ميجا باسكال.إن تحسين درجة الترابط بين النحاس والماس محدود ، الأمر الذي يتطلب تحكمًا عاليًا في معايير التلبيد واختيار وإضافة العناصر النشطة.كفاءة تحضير VHPS منخفضة أيضًا ، ومن الصعب تحضير Dia / Cu بخصائص حرارية ممتازة.بالمقارنة مع طريقة التلبيد بالضغط الساخن بالفراغ ، فإن تلبيد شرارة البلازما هو طريقة تحضير مواد مركبة جديدة وسريعة وفعالة.

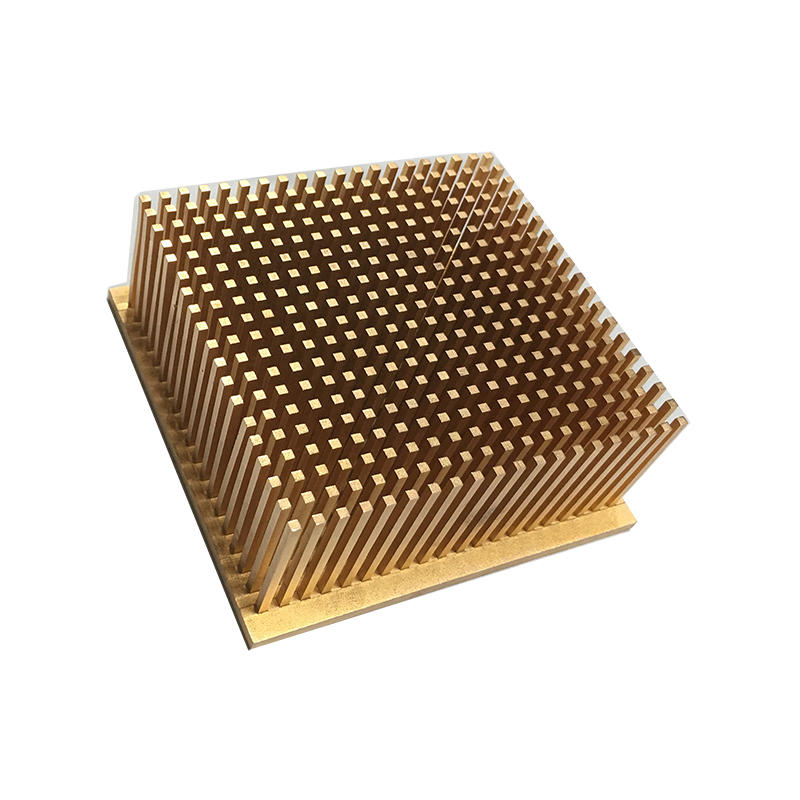

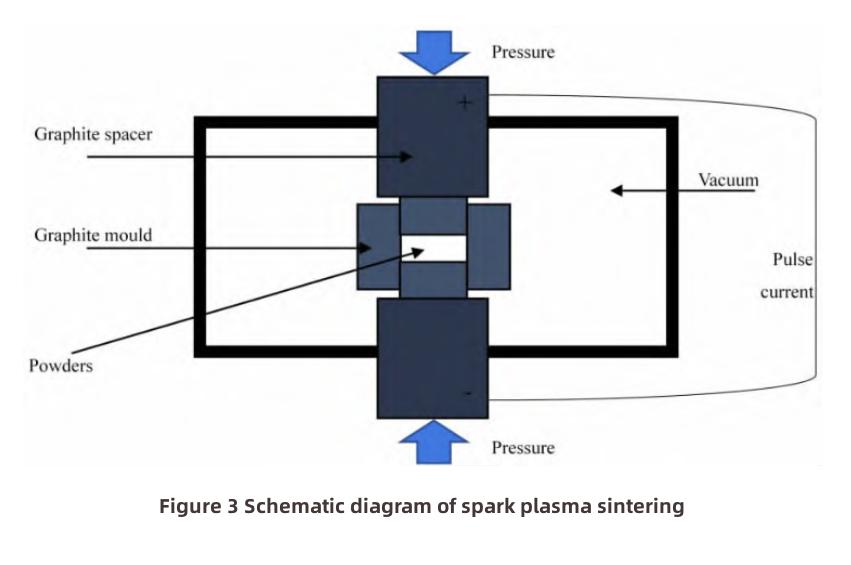

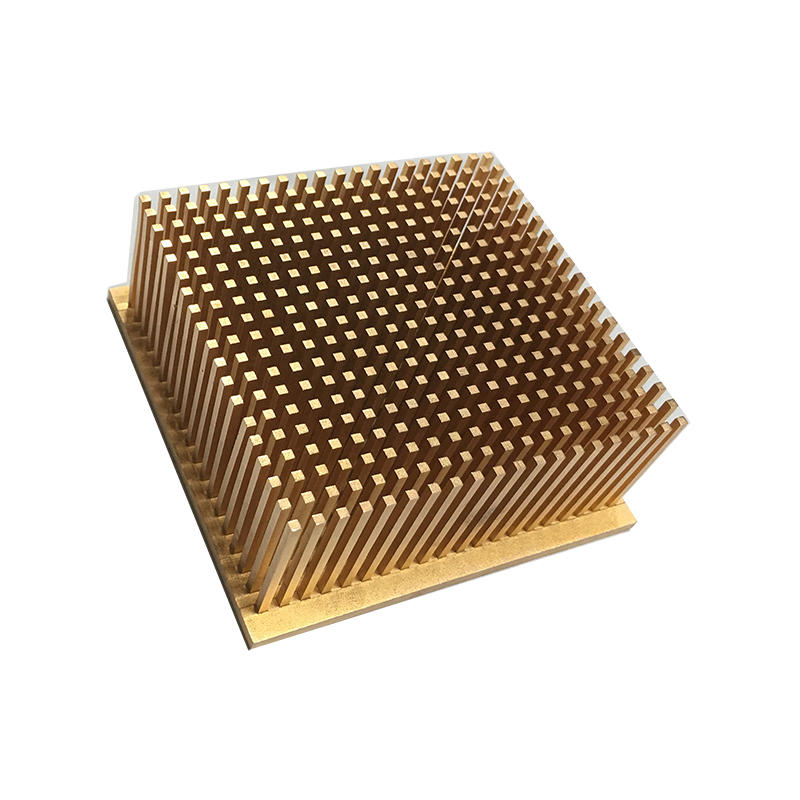

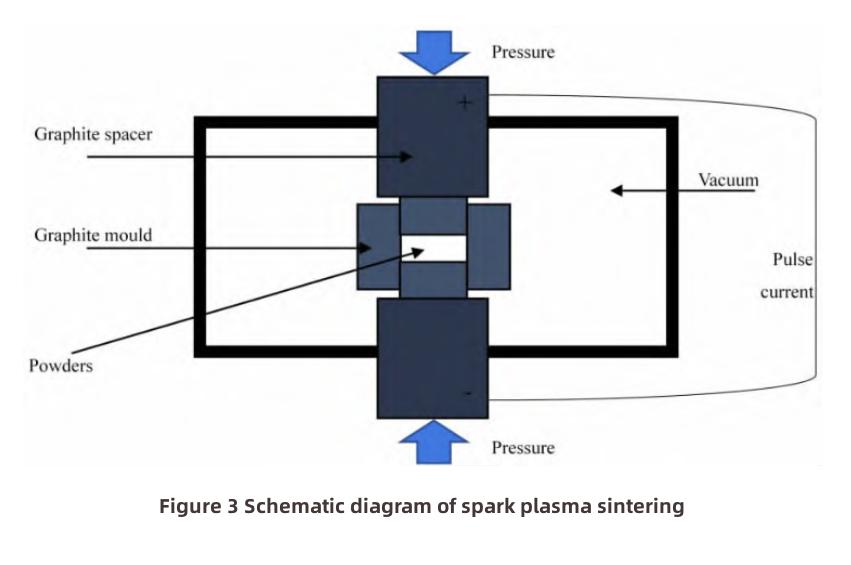

تلبيد شرارة البلازما (SPS) هي طريقة لتلبيد المسحوق تحت التأثير المشترك للتيار النبضي والضغط المحوري من خلال البلازما الناتجة عن التفريغ الفوري للشرارة.تظهر معداتها في الشكل 3. التوزيع المنتظم لنقاط تفريغ الشرر أثناء تلبيد SPS يجعل العينة مسخنة بالتساوي ومنتشرة بسرعة.المواد المحضرة موحدة وكثيفة ، ومناسبة لتلبيد المواد المركبة التي يصعب تكثيفها.

يسخن تلبيد شرارة البلازما ويبرد بسرعة.درجة حرارة التلبيد منخفضة نسبيًا والكفاءة عالية.عادة ما تكون درجة حرارة التلبيد لـ Dia / Cu 800 ~ 970 ℃ ، والتي لن تتجاوز درجة انصهار النحاس.عادة ما تكون القوالب الملبدة في نطاق درجات الحرارة هذا عبارة عن قوالب من الجرافيت.قوة كسر قالب الجرافيت أقل من 100 ميجا باسكال.لذلك ، يكون ضغط التلبيد بشكل عام 50-80 ميجا باسكال.في نطاق ضغط التلبيد هذا ، من الصعب أن يصبح المركب كثيفًا تمامًا.تعمل الفراغات داخل المادة على زيادة المقاومة الحرارية وتقليل التوصيل الحراري لـ Dia / Cu.لذلك ، يجب أن يشمل اتجاه البحث المستقبلي للمواد المركبة من الماس / النحاس التي أعدتها SPS تطوير واختيار أدوات الكشط المقاومة للحرارة العالية والقوة العالية.التحكم في تكوين الواجهة وسماكة الواجهة أثناء التلبيد ودراسة سلوك التشوه الحراري لمركبات الماس / النحاس ، وذلك لتحسين انضغاط المركبات.

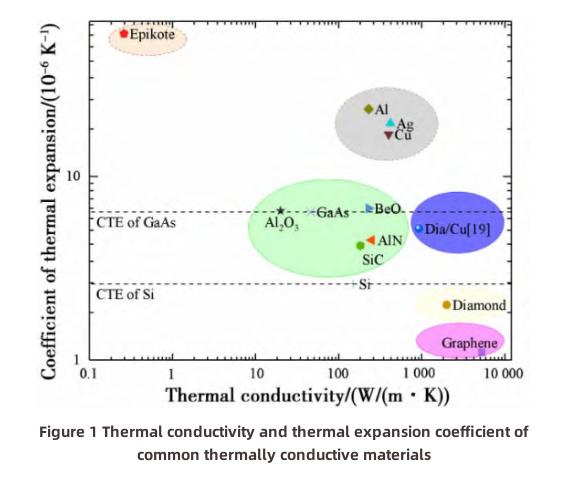

طريقة التسرب الذائب (التسلل) هي طريقة يتم فيها تسخين المصفوفة إلى الحالة المنصهرة في فجوة التسليح بنقطة انصهار أعلى ، ثم تبريدها وتصلبها لتحضير مادة مركبة.المساحة الخلالية للتعزيز هي جزء حجم المصفوفة.يمكن تقسيم التسلل إلى تسلل غير مضغوط (تسلل غير مضغوط ، PLI) وتسلل ذوبان الضغط (تسلل الضغط ، PI).

يشير تسرب الذوبان غير المضغوط (PLI) إلى طريقة تحضير المواد المركبة عن طريق تسلل المصفوفة المنصهرة إلى مسام تشكيل التسليح بالاعتماد بشكل أساسي على القوة الشعرية بدون قوة خارجية.تستخدم هذه الطريقة عمومًا مادة رابطة لعمل تشكيل من الماس ثم تضع سبائك النحاس أو النحاس فوق التشكيل.ارفع درجة الحرارة فوق خط Liquidus للنحاس أو سبائك النحاس (حوالي 1200 درجة مئوية) في جو غازي.يتسلل النحاس أو سبائك النحاس المنصهرة تلقائيًا إلى التشكيل لتشكيل مركب من الماس / النحاس.

حالة التسلل غير المضغوط بسيطة.العملية مريحة ، ومن الأسهل تحقيقها.ومع ذلك ، فإن الحاجة إلى قابلية البلل بين المصفوفة ومرحلة التعزيز عالية ، ولا يمكن إزالة المادة الرابطة المضافة أثناء تحضير التشكيل بالكامل ، مما يقلل من التوصيل الحراري للمصفوفة ويزيد من المقاومة الحرارية للواجهة.عندما يكون جزء الحجم من الماس مرتفعًا ، لا يمكن للنحاس المصهور أن يملأ فجوات الماس تمامًا تلقائيًا ، في حين أن طريقة تسلل الذوبان بالضغط يمكن أن تعزز ملء الفجوات عن طريق الصهر من خلال الضغط الخارجي.

يشير تسرب الذوبان بالضغط (PI) إلى طريقة إضافة قوة خارجية لتعزيز التسلل والتصلب تحت الضغط لتحضير المواد المركبة أثناء عملية التسلل.بالمقارنة مع التسلل غير المضغوط ، يتطلب تحضير Dia / Cu عن طريق التسلل بالضغط وقتًا أقصر وكفاءة أعلى ، كما أن Dia / Cu المُعد له كثافة أعلى.

تسلل الضغط عملية معقدة نسبيًا.إن تحضير قالب التعزيز ، وذوبان المصفوفة ، وتدفق الغاز أثناء عملية التسلل ، وتصلب المصفوفة جميعها لها تأثير كبير على خصائص العينة.هذه الطريقة لها متطلبات أعلى في تصميم قالب الجرافيت ، والتحكم في معلمات التلبيد واختيار معدات التلبيد.في نفس الوقت ، الماس عبارة عن حالة مستقرة من الكربون في درجة حرارة الغرفة.في بيئة درجات الحرارة المرتفعة (> 900 درجة مئوية) ، من السهل حدوث تحويل الجرافيت.لذلك ، مع ضمان الترابط البيني ، فإن التقليل الفعال لدرجة حرارة التفاعل هو المفتاح لإعداد Dia / Cu بخصائص شاملة ممتازة.

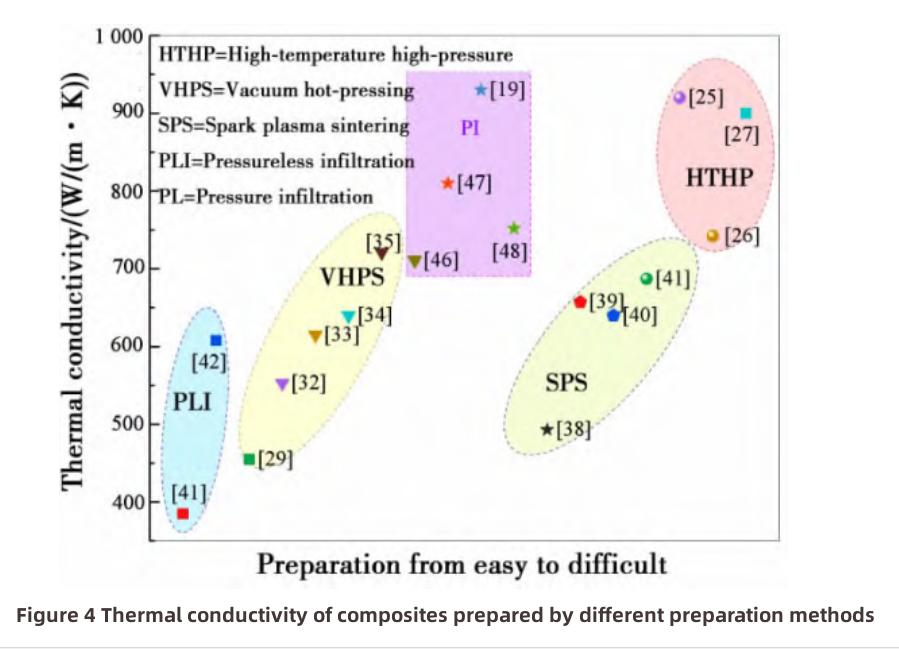

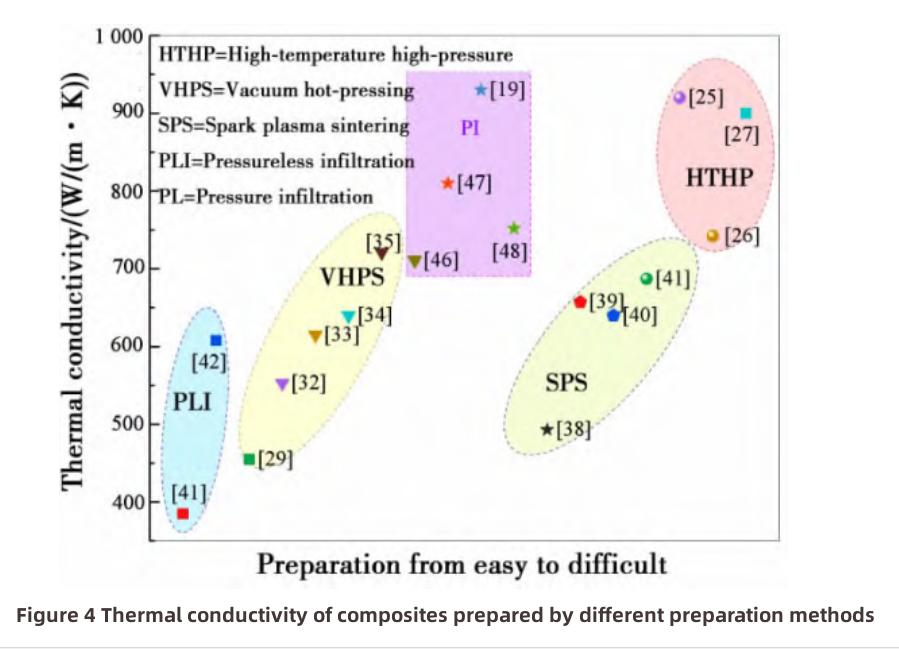

يوضح الشكل 4. الموصلية الحرارية للمركبات التي تم الحصول عليها من خلال طرق التحضير المختلفة الموضحة أعلاه. ويمكن ملاحظة أن المواد المركبة المحضرة بطريقة درجة الحرارة المرتفعة والضغط العالي وطريقة ترشيح الذوبان بالضغط لها موصلية حرارية عالية.يوضح هذا أنه بغض النظر عن الطريقة المستخدمة لتحضير المواد المركبة ذات الموصلية الحرارية العالية ، فإنها لا يمكن فصلها عن الضغط المقابل.ومع ذلك ، فإن التلبيد بالضغط الساخن بالفراغ وتلبيد شرارة البلازما محدودان بسبب قوة الضغط للقالب في تحضير المواد المركبة ، مما يجعل الموصلية الحرارية لها منخفضة نسبيًا.سيكون تطوير واختيار المواد الكاشطة الملبدة المقاومة للحرارة العالية وعالية القوة أحد اتجاهات البحث المستقبلية للتلبيد بالضغط الساخن بالفراغ وتلبيد البلازما بالشرارة.التقنيات المختلفة لتحضير الموصلية الحرارية العالية Dia / Cu الموصوفة أعلاه لها مزاياها وعيوبها.

2. واجهة التحكم في المواد المركبة من الماس / النحاس

تؤدي مشكلة الطاقة البينية العالية وضعف قابلية البلل بين الماس والنحاس إلى تدهور خطير في التوصيل الحراري لـ Dia / Cu مع تقليل خواصه الميكانيكية.يكمن مفتاح تحسين أداء Dia / Cu في تحسين الترابط البيني وتقليل الفراغات البينية وتقليل المقاومة الحرارية البينية.في الوقت الحالي ، بالإضافة إلى طرق التلبيد المختلفة المذكورة أعلاه ، من المفترض أن يتم إدخال طبقة انتقالية في واجهة Dia / Cu التي تتمتع بقدرة جيدة على الاندماج مع كل من الماس والنحاس.الطرق الشائعة الاستخدام هي سبيكة مصفوفة نحاسية وتعدين سطح الماس.

سبائك مصفوفة النحاس هي مخدر النحاس بكمية صغيرة من العناصر النشطة (مثل Ti ، B ، Cr ، Zr ، إلخ) لتحسين قابلية البلل في واجهة Dia / Cu وتحسين الترابط بين الواجهة.الطرق الرئيسية لخلط ركائز النحاس تشمل صهر السبائك (AS) ، الانحلال الغازي (GA) وما إلى ذلك.صهر السبائك (AS) هو عملية يتم فيها صهر المعادن والمواد المضافة في فرن تسخين للخضوع لتغييرات فيزيائية وكيميائية وتشكيل سبائك.

يمكن أن تشكل عناصر السبائك التي يتم تقديمها عن طريق صناعة السبائك لمصفوفة النحاس طبقة انتقالية كربيدية على سطح الماس ، وتحسين قابلية البلل في Dia / Cu ، وملء الفجوة البينية ، وتحسين الترابط البيني ، وتحسين الأداء الحراري.يمكن التحكم في سمك طبقة الكربيد بواسطة كمية المنشطات من العناصر النشطة.ومع ذلك ، إذا بقيت مختلف العناصر المكونة للكربيد المضافة في المصفوفة ، فإنها ستزيد من تشتت الفونون أثناء نقل الحرارة وتقليل التوصيل الحراري لمصفوفة النحاس ، وبالتالي تقليل التوصيل الحراري لـ Dia / Cu.

لذلك ، عند اختيار عناصر سبائك المنشطات لتحسين التوصيل الحراري ، يجب اختيار العناصر التي يسهل تفحيمها بالماس ولها قابلية جيدة للبلل بالنحاس.احرص على تجنب الموصلية الحرارية السيئة.في نفس الوقت الذي تنتشر فيه العناصر الجادة في المصفوفة ، يجب الانتباه إلى التحكم في كمية عناصر صناعة السبائك.هذا يجعل طبقة الكربيد رقيقة وموحدة لتقليل المقاومة الحرارية للواجهة ، وتجنب انقطاع طبقة الكربيد الناجم عن القليل جدًا من إضافة عناصر السبائك ، أو طبقة انتقالية سميكة جدًا ناتجة عن الكثير من الإضافة ، أو الكثير من البقايا في مصفوفة النحاس ، إلخ السؤال.بالمقارنة مع ACM ، فإن تعدين سطح الماس هو معالجة مسبقة للماس قبل التكلس ، والتي يمكن أن تمنع بشكل فعال مشكلة الحد من التوصيل الحراري Dia / Cu الناجم عن عناصر السبائك غير الكافية أو البقايا في مصفوفة النحاس.

تعدين سطح الماس (MDS) هي عملية المعالجة المسبقة للماس لجعل سطح الماس يتفاعل مع العناصر التي يسهل تفاعلها مع الكربون (مثل Ti ، W ، Cr ، Mo ، إلخ) لتشكيل كربيد كثيف مستمر و طلاء العنصر النشط.تشمل طرق MDS الطلاء غير الكهربائي (EP) ، رش شعاع الأيونات (IBS) ، رش المغنطرون (MS) ، الطلاء بالتبخير الدقيق بالفراغ (VMEP) ، التلبيد المغطى بالمسحوق (PCS) ، طلاء حمام الملح (SBC) وطلاء هلام سول (SGC) )، إلخ.

الطلاء غير الكهربائي (EP) هو عملية للتحكم في ترسيب المعدن على السطح المراد طلاؤه باستخدام تفاعل الاختزال الكيميائي في غياب مصدر طاقة خارجي وعمل محفز اختزال قوي (Ni ، Co ، إلخ).قبل EP ، تتم معالجة سطح الماس بشكل عام بالتنظيف والتحفيز والحفر والتوعية والتفعيل.

الاخرق الأيوني (IBS) هو إدخال كمية صغيرة من الغاز الخامل أو جزيئات الهواء في حاوية مفرغة ليتم تأينها تحت تأثير مجال كهربائي.تقصف البلازما الناتجة عنها سطح الهدف المعدني ، وتنثر الذرات المستهدفة وترسبها على سطح الماس.طبقة الفيلم المحضرة بطريقة الاخرق الأيوني سهلة الالتصاق بسطح الماس.ومع ذلك ، فمن السهل أيضًا بشكل خاص قصف الأيونات في طبقة الفيلم للتأثير على أدائها.هناك القليل من الدراسات حول استخدام رش الأيونات لتغليف سطح الماس.

مبدأ رش المغنطرون (MS) هو في الأساس نفس مبدأ رش الأيونات.لكن المجال المغناطيسي الذي يتم إدخاله بواسطة رشاش المغنطرون يمكن أن يتحكم في حركة الإلكترونات بالقرب من هدف الكاثود.يؤين هذا المزيد من أيونات الغاز لقصف الهدف ، مما يزيد من الكفاءة مع منع الأيونات من قصف سطح الماس.

يسمح تعدين سطح الماس عن طريق الرش بالتحكم الدقيق في سمك الطلاء الناتج.ومع ذلك ، فإن توزيع طبقات الفيلم على كل سطح من جزيئات الماس التي تم الحصول عليها ليس موحدًا.من أجل ضمان الجمع بين الطلاء والماس ، من الضروري عمومًا معالجة الماس المتطاير في فرن فراغ (جو).يتفاعل الماس مع الطلاء لتشكيل الكربيدات.يجب التحكم بدقة في درجة حرارة التفاعل ووقته ، مما يزيد من صعوبة التحكم الدقيق في تكوين وسمك الطبقة الانتقالية السطحية.

التبخير الدقيق بالفراغ (VMEP) هو عملية يتم فيها تسخين ذرات المعدن المتبخرة والمتسربة في حاوية مفرغة للتفاعل مع سطح الماس والتكثيف لتشكيل فيلم.

يتميز VMEP بمزايا العملية البسيطة والتحكم السهل في الظروف ونقاوة تكوين الفيلم العالية والتوحيد الجيد ودرجة حرارة الطلاء المنخفضة نسبيًا والأضرار الصغيرة والتكلفة المنخفضة.ينطبق هذا أيضًا على طلاء مُشكِّلات الكربيد مثل W ، Ti ، Cr ، Mo ، إلخ. لكن أجهزة VMEP معقدة.تتشكل العيوب البينية عند دمجها مع النحاس ، مما يؤثر على الخصائص الحرارية للمادة.

التلبيد المغطى بالمسحوق (PCS) هو عملية خلط مباشر للمركبات المعدنية أو المعدنية بجزيئات الماس ، مما يتسبب في خضوعها لتفاعل انتشار في فرن عالي الحرارة أو جو خامل لتشكيل طبقة كربيد ، تُعرف أيضًا باسم طلاء الانتشار.

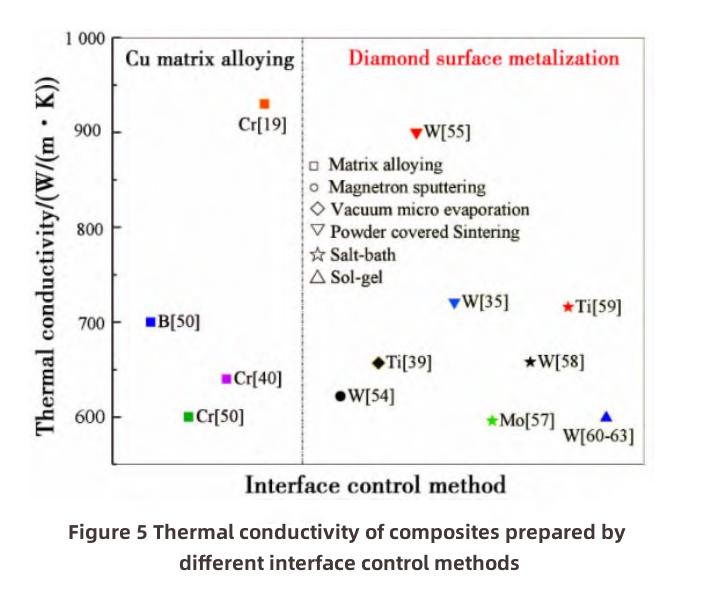

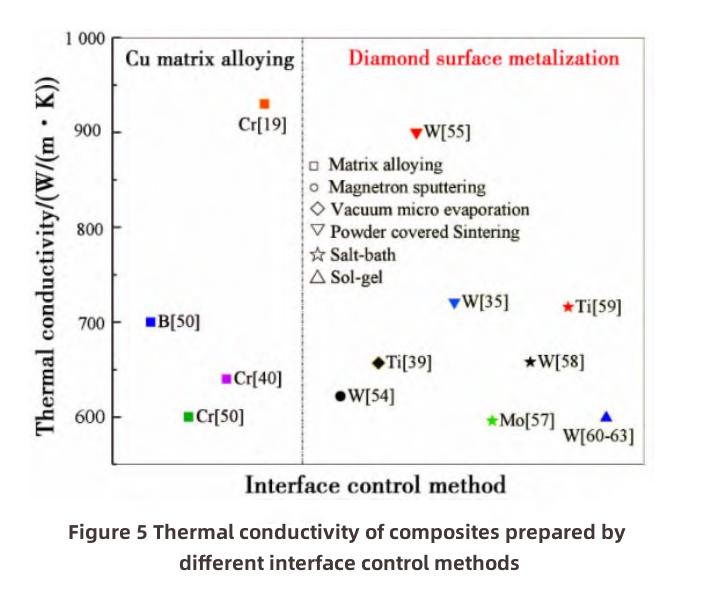

يوضح الشكل 5. الموصلية الحرارية لمركبات الماس / النحاس المحضرة باستخدام طرق تنظيم واجهة مختلفة موصوفة في هذه الورقة. ترتبط الموصلية الحرارية لـ Dia / Cu ارتباطًا وثيقًا بطريقة تنظيم الواجهة ونوع عناصر الطلاء.بغض النظر عن عملية تنظيم الواجهة ، فإن العناصر المكونة للكربيد (Ti ، B ، Cr ، Zr ، W ، B ، Mo ، إلخ) لديها القدرة على تحسين التوصيل الحراري لـ Dia / Cu.يمكن للطبقة الانتقالية التي تشكلت من خلال تفاعل هذه العناصر مع سطح الماس تحسين قابلية البلل والترابط لواجهة Dia / Cu وزيادة التوصيل الحراري.

ومع ذلك ، فإن التوصيل الحراري الفعلي لمركبات الماس / النحاس بشكل عام أصغر من القيمة النظرية.ويرجع ذلك أساسًا إلى أن ارتباط الواجهة بين Dia / Cu في الإنتاج الفعلي لم يصل إلى الحالة المثالية.لم يتم التحكم بدقة في تكوين واستمرارية وسمك الكربيدات.

3. الخلاصة والتوقعات

تتميز المادة المركبة الماسية / النحاسية بموصلية حرارية عالية ومعامل تمدد حراري يتوافق مع مواد أشباه الموصلات.لديها آفاق تطبيق واسعة في مجالات الصناعة العسكرية والدوائر المتكاملة واتصالات الجيل الخامس ومركبات الطاقة الجديدة.

يجب أن تركز الأبحاث المستقبلية حول مواد الماس / النحاس ذات الموصلية الحرارية العالية على الجوانب التالية.

(1) البحث عن الهيكل العظمي الماسي تحت ظروف درجات الحرارة العالية والضغط العالي.تضمن عملية الضبط عدم تحويل الماس إلى رسوم بيانية ، وفي الوقت نفسه ، يمكن إعادة توحيد الماس لتشكيل روابط ، وتشكيل قنوات توصيل حرارة الماس أكثر كفاءة لتحسين التوصيل الحراري للمادة المركبة.

(2) التركيز على البحث في المبالغة.بغض النظر عن عملية التحضير ، فإن طبقة الطلاء الزائد مهمة جدًا لتحسين التوصيل الحراري للمادة المركبة.يجب أن تكون الطبقة الزائدة بين الماس والنحاس مستمرة ، وكثيفة ، ورقيقة وموحدة ، وذات مقاومة حرارية منخفضة.

(3) تحسين تصميم المواد المركبة من مقياس النانو الصغير.الكشف عن آلية العمل وقانون التأثير لعوامل مختلفة (خاصة الترابط البيني) على التوصيل الحراري للمواد المركبة بمقياس نانومتر.

(4) تكاليف الإنتاج لا تقل أهمية.كانت الموصلية الحرارية لمركبات الماس / النحاس المُبلغ عنها متقدمة جدًا عن التطبيق.السبب الرئيسي هو قضية التكلفة.في المستقبل ، يجب الانتباه إلى كيفية استخدام المواد الخام والمعدات الصناعية لإعداد مواد موصلة للحرارة عالية الأداء.

العربية

العربية