في المقارنة بين الألواح الباردة السائلة الملحومة بالاحتكاك (FSW) والألواح الباردة النحاسية التقليدية، توفر FSW عمومًا موثوقية هيكلية فائقة ومقاومة حرارية أقل عند الواجهة المشتركة بسبب عملية ربط الحالة الصلبة التي تخلق هيكلًا يشبه المتجانسة بدون معادن حشو. ومع ذلك، غالبًا ما تحتفظ الصفائح الباردة النحاسية بميزة في السيناريوهات التي تتطلب هندسة زعانف داخلية معقدة وكثافة مساحة سطحية عالية جدًا. في حين أن FSW تقدم حلاً مانعًا للتسرب وعالي القوة ومثاليًا للسيارات الكهربائية وتطبيقات الضغط العالي، فإن Vacuum Brazing يظل منافسًا قويًا للتطبيقات التي تتطلب مسارات تدفق داخلية معقدة يصعب تشغيلها آليًا. في النهاية، يعتمد الأداء 'الأفضل' على ما إذا كان عنق الزجاجة الحراري يكمن في موصلية المفصل (لصالح FSW) أو في مساحة سطح نقل الحرارة (لصالح اللحام بالنحاس).

فهم التقنيات الأساسية: تعريف FSW والنحاس الأصفر

لتقييم الأداء الحراري بدقة، يجب على المرء أولاً أن يفهم الاختلافات الأساسية في كيفية بناء هذه الألواح الباردة السائلة. أصبح التبريد السائل هو المعيار للحوسبة عالية الأداء (HPC)، وإلكترونيات الطاقة، وحزم بطاريات السيارات الكهربائية (EV). لا تحدد الطريقة المستخدمة لإغلاق قنوات التبريد متانة اللوحة فحسب، بل تحدد خصائصها الحرارية.

لحام الاحتكاك (FSW) هو عملية ربط الحالة الصلبة. إنها تستخدم أداة دوارة غير قابلة للاستهلاك لتوليد حرارة الاحتكاك وتشوه البلاستيك في موقع اللحام، وبالتالي التأثير على تكوين الوصلة عندما تكون المادة في حالة صلبة. ونظرًا لأن المعدن الأساسي لا يذوب، فإن البنية المجهرية تظل مصقولة، ويحتفظ المفصل بالخصائص الحرارية للمادة الأصلية.

يتضمن اللحام التقليدي (خاصة اللحام بالفراغ) ربط لوحين معدنيين باستخدام معدن حشو له نقطة انصهار أقل من المعدن المجاور. يتم تسخين المجموعة في فرن مفرغ حتى تذوب الحشوة وتتدفق عبر الحركة الشعرية إلى المفصل. وعلى الرغم من فعاليته العالية، إلا أنه يقدم مادة ثالثة (الحشو) في المسار الحراري.

المواجهة التصنيعية: الحالة الصلبة مقابل العمل الشعري

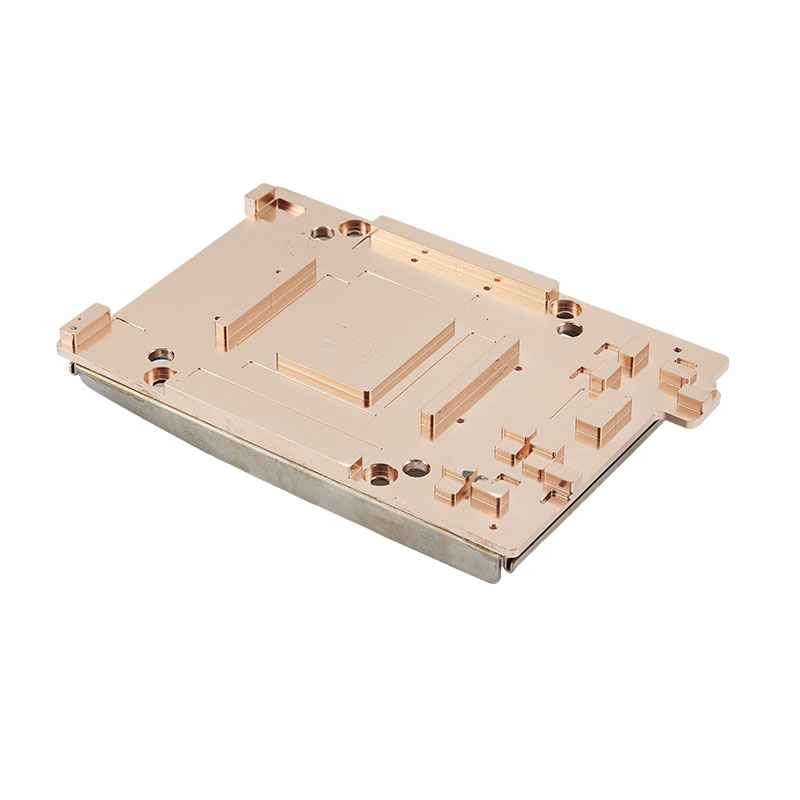

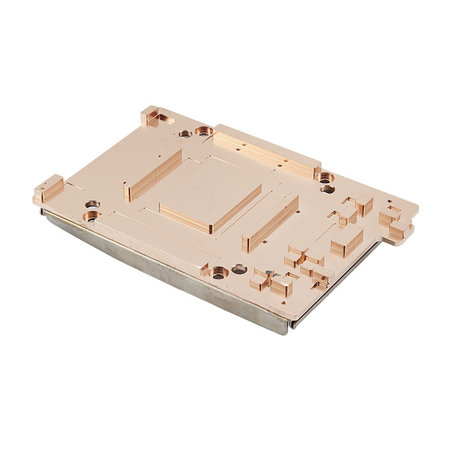

تعد عملية التصنيع هي المحرك الأساسي للتباين الحراري بين هاتين التقنيتين. في إنتاج اللوحة الباردة FSW ، يتم تصنيع القنوات عادةً باستخدام الحاسب الآلي في لوحة القاعدة. يتم بعد ذلك وضع لوحة الغلاف في الأعلى، وتقوم أداة FSW باجتياز خط التماس. تقوم هذه العملية بتشكيل الغطاء إلى القاعدة. لا توجد فراغات ولا مسامية والأهم من ذلك عدم وجود مواد غريبة. يعمل الجزء الناتج كقطعة واحدة من الألومنيوم أو النحاس.

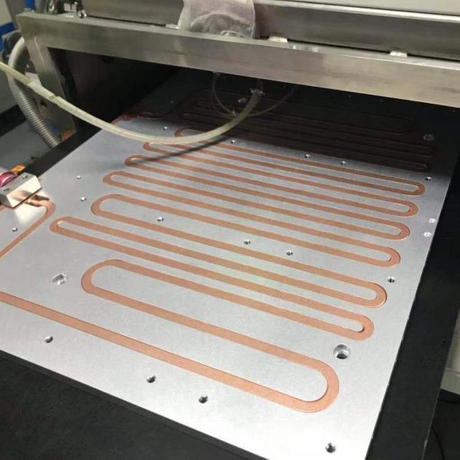

على العكس من ذلك، غالبًا ما تتضمن الألواح الباردة النحاسية تجميعًا معقدًا. يمكن للمهندسين إدخال زعانف مطوية أو زعانف متعرجة أو صفائح مموجة داخل التجويف قبل الختم. يتم تثبيت الألواح وتسخينها. يعتمد نجاح هذه العملية بشكل كبير على جودة التدفق (إذا تم استخدامه) والتدفق الموحد لسبائك اللحام. إذا قام معدن الحشو بإنشاء شوائب أو فراغات من الأكسيد، فإنه يخلق 'نقاط ساخنة' موضعية حيث يتم إعاقة النقل الحراري.

الغوص العميق: الأداء الحراري وتحليل المقاومة

عند تحليل أيهما يوفر أداءً حراريًا أفضل ، يجب أن ننظر إلى عاملين متميزين: المقاومة الحرارية المشتركة ومساحة سطح نقل الحرارة.

الموصلية الحرارية المشتركة

FSW هو الفائز الواضح فيما يتعلق بالتوصيل المشترك. نظرًا لأن FSW لا يستخدم مادة حشو، فإن التوصيل الحراري عبر منطقة اللحام مطابق تقريبًا للمعدن الأساسي (على سبيل المثال، الألومنيوم 6061 أو النحاس 1100). في الهندسة الحرارية، تمثل كل واجهة حاجزًا للمقاومة. من خلال التخلص من واجهة مادة الحشو الموجودة في اللحام بالنحاس، تقلل FSW المقاومة الحرارية الإجمالية ($R_{th}$).

عادة ما تكون سبائك النحاس موصلية حرارية أقل من الألومنيوم أو النحاس الأساسي. في حين أن طبقة النحاس رقيقة (غالبًا ما تكون سميكة بالميكرونات)، في تطبيقات التدفق الحراري العالي (مثل الثنائيات الليزرية أو IGBTs)، يمكن أن تساهم هذه الواجهة في ارتفاع درجة الحرارة القابلة للقياس. علاوة على ذلك، يمكن أن يؤدي اللحام غير الكامل إلى ظهور فجوات هوائية تعمل كعوازل.

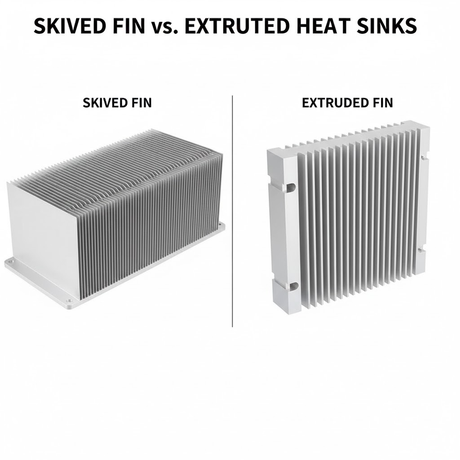

مساحة السطح الداخلية والاضطراب

بينما تفوز FSW على المفصل، غالبًا ما تفوز Brazed Cold Plates على إمكانات الهندسة الداخلية. نظرًا لأن عملية اللحام بالنحاس تخلق ختمًا حول المكونات الداخلية المعقدة، يمكن للمصنعين حشو قناة السائل بزعانف مموجة عالية الكثافة. تزيد هذه الزعانف بشكل كبير من مساحة السطح الملامسة لسائل التبريد وتحفز الاضطراب، مما يكسر الطبقة الحدودية ويعزز معاملات نقل الحرارة.

يقتصر FSW عمومًا على القنوات التي يمكن تشكيلها أو قذفها. في حين أن اللحام بالتحريك الاحتكاكي يمكن أن يغلق المسارات المعقدة، فإن إدخال زعانف فضفاضة عالية الكثافة يعد أكثر صعوبة (وإن لم يكن مستحيلًا) مقارنة بطريقة 'الساندويتش والخبز' في اللحام بالنحاس. لذلك، إذا كان التطبيق يتطلب مساحة سطحية كبيرة للتعويض عن انخفاض تدفق سائل التبريد، فقد تتفوق اللوحة النحاسية ذات الزعانف الداخلية على لوحة FSW.

| تتميز بلوحة | باردة من النحاس | FSW |

|---|---|---|

| الموصلية الحرارية المشتركة | عالية (نفس المعدن الأساسي) | معتدل (محدود بسبائك الحشو) |

| تعقيد الزعانف الداخلية | معتدل (ميزات تشكيله / مقذوف) | عالية (زعانف مطوية، زعانف شريطية أوفست) |

| خطر التسرب | منخفض للغاية (رابطة متجانسة) | منخفض إلى متوسط (يعتمد على جودة المفصل) |

| التسطيح / الاعوجاج | استقرار عالي (إدخال حرارة منخفضة) | عرضة للاعوجاج أثناء تسخين الفرن |

الموثوقية وحدود الضغط ومنع التسرب

الأداء الحراري لا يعني شيئًا إذا تسرب سائل التبريد. هل اللحام بالتحريك الاحتكاكي موثوق به للتبريد السائل؟ نعم، يمكن القول أنه أكثر من اللحام بالنحاس. تقوم FSW بإنشاء رابطة معدنية أقوى من المادة الأم في بعض الجوانب بسبب صقل الحبوب. إنه خالي من العيوب ويمكنه تحمل ضغوط انفجار أعلى بكثير مقارنة بالمفاصل النحاسية.

تكون الوصلات النحاسية عرضة للتعب بمرور الوقت، خاصة في البيئات ذات التدوير الحراري العالي (التسخين والتبريد السريع) أو الاهتزاز (تطبيقات السيارات). يمكن أن يؤدي عدم التطابق في معاملات التمدد الحراري بين معدن الحشو والمعدن الأساسي في النهاية إلى حدوث تشققات دقيقة. بمجرد انتشار الصدع، يتسبب تسرب سائل التبريد في حدوث عطل فادح في الأجهزة الإلكترونية. تعمل FSW على التخلص من هذه المخاطر، مما يضمن أداءً حراريًا ثابتًا طوال عمر المنتج.

مرونة التصميم والهندسة الداخلية

تختلف فلسفة التصميم بشكل حاد بين الاثنين. عادةً ما تكون لوحات FSW عبارة عن تصميمات 'من قطعتين': حوض وغطاء. مسار التبريد يتم تشكيله باستخدام الحاسب الآلي. يسمح ذلك بمسارات تدفق محسنة مصممة باستخدام ديناميكيات الموائع الحسابية (CFD) لتقليل انخفاض الضغط. تعتبر القنوات الملساء للوحة FSW ممتازة لتطبيقات معدل التدفق العالي حيث تكون قوة الضخ مصدر قلق.

تسمح الألواح النحاسية بتصميمات 'متعددة الطبقات'. يمكنك تكديس عدة لوحات لإنشاء مسارات تبريد ثلاثية الأبعاد. ومع ذلك، يأتي هذا التعقيد مع تكلفة انخفاض الضغط المرتفع بسبب هياكل الزعانف المعقدة المستخدمة غالبًا. إذا لم تتمكن المضخة من التغلب على انخفاض الضغط الناتج عن مجموعة الزعانف النحاسية الكثيفة، سينخفض معدل التدفق، وينخفض الأداء الحراري.

ملاءمة التطبيق: متى تختار أيهما؟

اختر أطباق FSW الباردة عندما:

الموثوقية أمر بالغ الأهمية: مجموعات بطاريات السيارات الكهربائية، وإلكترونيات الطيران الفضائية، وأشعة الليزر الطبية حيث تكون التسريبات غير مقبولة.

الضغط العالي مطلوب: تتطلب الأنظمة التي تعمل بمبردات عند ضغوط عالية قوة انفجار FSW.

هناك حاجة إلى عوامل شكل كبيرة: FSW قابلة للتطوير إلى ألواح كبيرة جدًا (على سبيل المثال، تبريد هيكل السيارة الكهربائية بالكامل) دون قيود الحجم الخاصة بالفرن الفراغي.

مسائل نقاء المواد: معدات معالجة أشباه الموصلات حيث لا يمكن تحمل بقايا التدفق أو إطلاق الغازات الحشوية.

اختر الأطباق الباردة النحاسية عندما:

المساحة محدودة للغاية: عندما تحتاج إلى أقصى مساحة سطحية مطلقة في أصغر مساحة (على سبيل المثال، حجرات تشويش الرادار العسكرية).

الأشكال الهندسية المعقدة ثلاثية الأبعاد: التطبيقات التي تتطلب أن يتحرك سائل التبريد عموديًا عبر طبقات متعددة من اللوحة.

يتم استخدام مبردات منخفضة اللزوجة: حيث يمكن التحكم في انخفاض الضغط للزعانف الداخلية.

خاتمة

إذن، اللوح البارد السائل FSW مقابل اللوح البارد النحاسي التقليدي: أيهما أفضل؟ من منظور علم المواد الخالص والموثوقية، تعتبر FSW التكنولوجيا المتفوقة . إنه يوفر مقاومة حرارية أقل عند الواجهة، وضغط انفجار أعلى، وخطر صفر للتلوث بالتدفق. إنه المعيار الحديث لقطاعي السيارات والطاقة المتجددة.

ومع ذلك، تحتفظ Brazing بهيمنة متخصصة في التطبيقات التي تتطلب هياكل زعانف داخلية فائقة الكثافة والتي لا يمكن لـ FSW تكرارها بسهولة. بالنسبة لمعظم التطبيقات الحديثة عالية الأداء التي تسعى إلى تحقيق التوازن بين الكفاءة الحرارية والموثوقية المقاومة للتسرب وقابلية التوسع في التصنيع، فإن Friction Stir Welding هو الحل المفضل للإدارة الحرارية.

العربية

العربية